Нпо “альтернатива” – 5.5. методы реновации трубопроводов

Защитные свойства цементного покрытия по отношению к металлу известны уже более 150 лет. В 1836 г. на основе исследований французской Академии наук было рекомендовано применение цемента в качестве дешевого и простого средства для защиты стали от коррозии. В 1845 г. 38 км труб с такой защитой было уложено в г. Джерсай, штат Нью-Джерси, США. В архивах Бруклина имеются документы, где уже в 1858 г. упоминалась футеровка труб цементным раствором. В 1927 г. Красон (США) исследовал образцы труб, футерованных цементным раствором, которые прослужили в агрессивных водах более 30 лет, и показал их полную надежность и эффективность. В 1930 г. Шапель (США) также исследовал образцы труб с футеровкой, которые находились в эксплуатации более 50 лет, и установил, что покрытие на их внутренней поверхности не подверглось зарастанию. В 1940 г. были исследованы трубы с цементным покрытием, прослужившие около 100 лет (1839 г.). Покрытие не имело трещин и отслоений, не были обнаружены продукты коррозии металла.

В США, начиная с 1931 г., облицовка чугунных и стальных труб цементным раствором становится общепринятой практикой.

В нашей стране технология облицовки внутренней поверхности чугунных и стальных труб цементно-песчаными и полимерно- цементными покрытиями разработана ВНИИ ВОДГЕО совместно с МИСИ в 1960-1964 гг.

Достаточно полная классификация по результатам отечественных и зарубежных исследований бестраншейных способов ремонта трубопроводов приводится во многих работах, преимущества подземного ремонта состоят в снижении в несколько раз затрат с увеличением в десятки раз производительности работ. Из общего многообразия методов бестраншейной санации трубопроводов наибольшее распространение получили следующие.

1. Нанесение на внутреннюю поверхность трубопровода покрытий на основе цемента:

а) цементно-полимерное покрытие с добавкой латекса, рекомендуемое для труб диаметром до 100 мм. Покрытие наносится методом центрифугирования, значительно увеличивает срок службы трубопроводов водоснабжения, практически исключает зарастание независимо от коррозионной активности воды, используется в системах коммунального водоснабжения (рис. 5.8);

Рис. 5.8. Водопроводная труба с цементно-полимерным покрытием

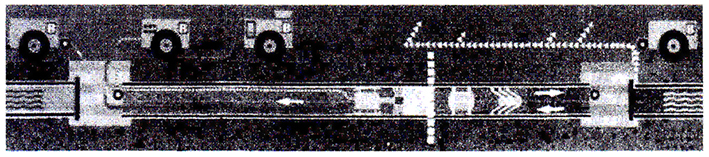

б) цементно-песчаное покрытие, наносимое способом центробежного набрызга или центрифугирования с последующим заглаживанием цементного слоя (рис. 5.9,5.10), получившее наибольшее распространение. Перспективным (согласно материалам конгресса по водоснабжению в 1980 г.) представляется применение цементного раствора, армированного стекловолокном.

Рис. 5.9. Ремонт водопровода цементно-песчаным покрытием

Рис. 5.10. Машина для центробежной облицовки труб:

1 –разглаживающее устройство; 2 – подающая труба со щелями; 3 – разбрызгивающая головка; 4 –раструб;

5 – бункер; 6– привод разбрызгивающих лопаток; 7 – привод шнека; 8 – механизм рулевого управления;

9 – сиденье для оператора; 10 – пульт управления; 11 – механизм передвижения

2. Нанесение на внутреннюю поверхность трубопровода покрытий из различных материалов:

а) битумное покрытие, имеющее наименьшую стоимость, однако срок службы ограничивается 5 годами, при необходимости эксплуатации трубопроводов не менее 50 лет;

б) эпоксидное покрытие, также не удовлетворяющее требованиям долговечности, поскольку срок службы его не превышает 20 лет;

в) покрытие на основе каменноугольной смолы, запрещенное в настоящее время ввиду превышения допустимой концентрации полиароматических гидрокарбонатов;

г) цинковые и двухслойные алюмоцинковые покрытия, обладающие устойчивыми противокоррозионными характеристиками в холодной и горячей воде, т. к. скорость коррозии минимальна в водопроводной воде у цинкового покрытия с подслоем алюминия Недостатком является сравнительно высокая стоимость и дефицит цветных металлов.

3. Создание нового полимерного трубопровода на месте старого, на основе использования пневмопробойника (берстлайнинг).

Основное достоинство – возможность реновации сильно изношенных водопроводов. Недостаток – небольшие диаметры (до 300 мм) и длины (до 100 м) восстанавливаемых участков; негативное воздействие ударных волн при движении пробойника на другие коммуникации (рис. 5.11, 5.12).

Рис. 5.11. Ремонт чугунного трубопровода с использованием пневмопробойника

Рис. 5.12. Ремонт стального трубопровода с использованием пневмопробойника

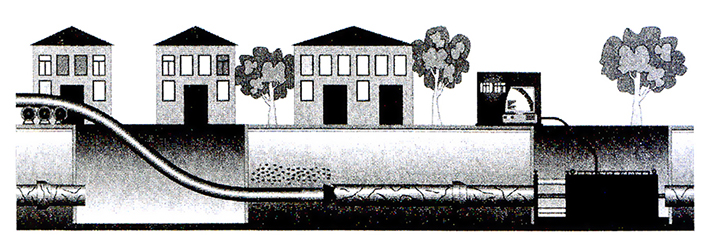

4. Создание новой композитной трубы внутри старой на основе использования гибкого комбинированного рукава («чулка») получило наибольшее распространение в нашей стране и за рубежом.

Комбинированный рукав – армирующий материал (стеклоткань, синтетический войлок), пропитанный термореактивным связующим составом. Во внутреннюю полость рукава подается теплоноситель, прижимающий его к внутренней поверхности трубопровода, образуя новую композитную трубу. К достоинствам следует отнести простоту изготовления оборудования, высокое качество и долговечность, независимость от диаметра и длины (рис. 5.13).

5. Протаскивание гибкой полимерной трубы внутрь старого ремонтируемого трубопровода (рис. 5.14) («длиннотрубный» метод):

Рис. 5.13. Восстановление трубопровода по методу чулочной технологии

а) метод фирмы «Упонор» (Финляндия) состоит в протаскивании с помощью лебедки новой полимерной (полиэтиленовой) трубы внутри старой, предварительно прочищенной. Труба «Флексорен» двухслойная, состоящая из наружной гофрированной и внутренней гладкой составляющей (рис. 5.15);

Рис. 5.14. Реновация при помощи протягивания пластмассовой

трубы в стальную (г. Новороссийск)

Рис. 5.15. Ремонт трубопровода методом фирмы «Упонор»

б) протаскивание гибкой полимерной трубы внутрь старого трубопровода (рис. 5.16). Полимерная труба изготавливается из модифицированного полиэтилена, обладающего «термической памятью», т. е. принимающего первоначальную круглую форму после пропуска внутри него теплоносителя;

Рис. 5.16. Реновация трубопровода с использованием U-образной полимерной трубы:

1 – сложенная U-образная полимерная труба; 2 – ремонтируемый трубопровод

в) метод «Expanda-Pipe», разработанный в Австралии (рис. 5.17). В его основу заложен принцип втягивания трубы, образуемой намоткой бесконечной, имеющей специальный профиль, полимерной лентой с помощью намоточной машины. Применяется для безнапорных трубопроводов диаметром до 1200 мм и длиной 200 м.

Для защиты внутренней поверхности металлических трубопроводов водоснабжения во многих зарубежных странах широко используются покрытия на основе цемента. Обеспечивая за счет адгезии надежное сцепление с металлом, они обладают высокой прочностью, имеют хорошие гидравлические показатели, не зависящие от срока службы трубопровода. Защитные покрытия наносятся центрифугированием и центробежным набрызгом. Первый способ применяется в заводских условиях для покрытия новых труб, а центробежный набрызг с последующим заглаживанием используется для покрытия действующих трубопроводов.

Рис. 5.17. Ремонт трубопровода методом намотанной трубы

5.5.1. НАНЕСЕНИЕ ЦЕМЕНТНО-ПЕСЧАНОГО ПОКРЫТИЯ

НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБ МАЛОГО ДИАМЕТРА

Цементно-песчаные покрытия являются надежным средством ликвидации различного рода дефектов на внутренней поверхности стальных и чугунных труб, а также противокоррозионным материалом, однако не могут быть использованы для восстановления сильно разрушенных трубопроводов.

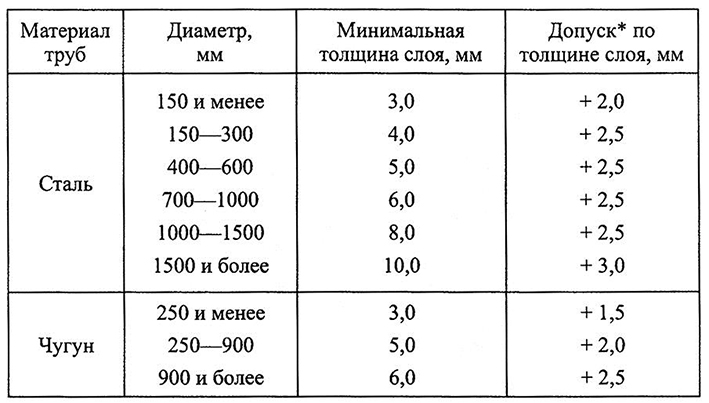

В отечественной практике в качестве исходных материалов для приготовления цементно-песчаного раствора используются портландцемент марки Д-0-500 (ГОСТ 1078-85) и мелкозернистый кварцевый песок, фракционированный по ГОСТ 8736-85 и ГОСТ 10268- 80. Минимальная толщина защитного слоя определяется диаметром и материалом труб, а требуемая – сроком их эксплуатации, толщиной стенок и физическим состоянием (износом). Требуемая толщина защитного слоя достигается устанавливаемой ранее скоростью передвижения агрегата в трубе при постоянных значениях производительности насоса, подающего цементный раствор, и скорости вращения центробежной головки (табл. 5.8).

Таблица 5.8

Минимальная толщина слоя цементно-песчаной оболочки для стальных и чугунных труб в зависимости от их диаметра

Примечание: * – указанные допуски по толщине слоя соответствуют гладкому и прямому трубопроводу; над сварными швами толщина слоя может уменьшаться, а для сильно пораженных коррозией волнистых (в плане) и некруглых (с деформацией) труб допустимы большие допуски по толщине слоя.

Область применения метода восстановления путем нанесения цементно-песчаных покрытий – стальные и чугунные трубы диаметром 150–1500 мм независимо от давления перекачиваемой воды. Метод используется при любой глубине заложения труб (в грунте или непроходных каналах) и не зависит от типа грунтов, окружающих трубопровод. Применение метода эффективно при следующих видах повреждений: мелкие трещины (продольные, поперечные и винтообразные), коррозионные обрастания, абразивный износ, свищи, и неэффективно при разрывах стыков труб, смещении труб в стыках и деформации секций труб.

Цементно-песчаное покрытие стальных труб оказывает пассивный и активный защитные антикоррозионные эффекты. Пассивный эффект заключается в простом покрытии металла слоем цементно- песчаного раствора, прочность которого составляет 800 кг/см. Активный эффект достигается при гидратации цемента и возникновении в порах насыщенного раствора гидроокиси кальция с рН = 12,6. Низколегированное железо покрывается тончайшим слоем оксидов железа, предотвращающим дальнейшую коррозию металла. Улучшение гидравлических характеристик трубопровода происходит благодаря возникновению на цементно-песчаном покрытии гидрофильного гелиевого слоя из железомарганцевых соединений и частиц глины. Вместе с тем, возникающие в процессе нанесения трещины и открытые участки металла в местах стыков закупориваются частицами карбоната кальция, выделяющимися из цементно- песчаного раствора, обеспечивая целостность покрытия.

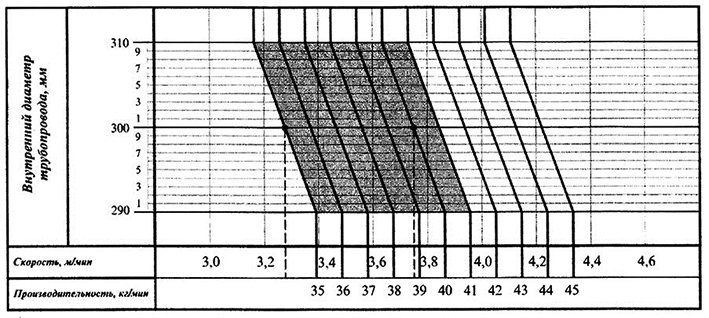

Толщина слоя раствора, наносимого на внутреннюю поверхность трубы, зависит от скорости движения набрызгивающей головки и колеблется от 3 до 12 мм в зависимости от диаметра трубы. По номограмме (рис. 5.18) определяется скорость перемещения набрызгивающей головки при установленной производительности растворосмеси- тельной установки и требуемой толщины цементно-песчаного слоя. Для труб диаметром 300 мм и установленной толщины цементно- песчаного покрытия 4 мм при производительности растворосмеси- тельной установки от 35 до 40 кг/мин скорость протягивания головки для нанесения покрытия должна составлять от 3,27 до 3,74 м/мин.

Рис. 5.18. Номограмма для определения скорости движения набрызгивающей головки в зависимости

от производительности растворосмесительной установки

После определения технологических параметров нанесения антикоррозионного покрытия назначается рабочий участок и определяется состав необходимого оборудования. Для трубопроводов малого диаметра от 100 до 500 мм работы по реновации трубопроводов можно проводить через люки колодцев или технологические вырезы при раскопке участка сети (рис. 5.19). Первым этапом работ является демонтаж запорно-регулирующего оборудования и пожарных гидрантов.

Рис. 5.19. Демонтаж запорной арматуры

и подготовка участка сети к реновации (Воронеж)

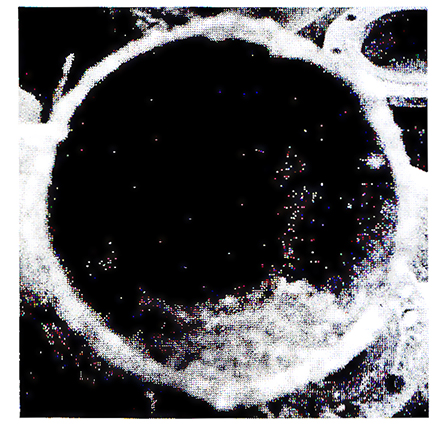

Рис. 5.20. Отложения на технологическом трубопроводе

диаметром 300 мм (ВПС-4 Воронеж)

Степень зарастания трубы и состав загрязнений (рис. 5.20) определяют способ очистки и промывки восстанавливаемого участка. Водовоздушная промывка, как правило, не обеспечивает необходимого качества очистки внутренней поверхности стальной трубы для нанесения цементно-песчаного покрытия. Более эффективная очистка стенок трубы достигается протяжкой стальных ершей. Необходимое оборудование для прочистки, удаления шлама и промывки трубопровода показано на рис. 5.21.

На ремонтном участке длиной не более 200 м с противоположных концов устанавливаются тяговые лебедки. В трубопровод пропускается запасовочный стеклопластиковый трос, посредством которого протаскивается стальной канат лебедки с подсоединенными к нему гирляндами ершей для прочистки. После 3-4 протяжек стальных ершей (в зависимости от плотности обрастаний) трубопровод очищается практически до чистого металла. Но внутри остается большое количество продуктов коррозии и отложений, которые удаляются при помощи резиновых дисков, протягиваемых лебедкой с одновременной промывкой водой из автоцистерны (рис. 5.22). Из противоположного колодца промывная вода и шлам откачиваются помпой в канализационную сеть. После окончательной промывки трубопровод закрывается С двух сторон пленкой для предотвращения попадания загрязнений.

Рис. 5.21. Затягивание ершей в трубу

Перед началом работ по нанесению цементно-песчаного покрытия восстанавливаемый трубопровод смачивается протяжкой влажного поролонового валика, что способствует более качественному нанесению покрытия. В состав необходимого оборудования входят лебедка с вариатором, растворосмесительная установка, компрессор, грузовой автомобиль с расфасованными по 50 кг в баки цементом и песком, автоцистерна с питьевой водой (рис. 5.23). К тяговому тросу вязальной проволокой прикрепляются растворный и воздушные шланги, присоединенные к разбрызгивающей головке, растворосмесительной установке и компрессору. Все работы по нанесению цементно-песчаного покрытия должны быть выполнены в течение одной смены.

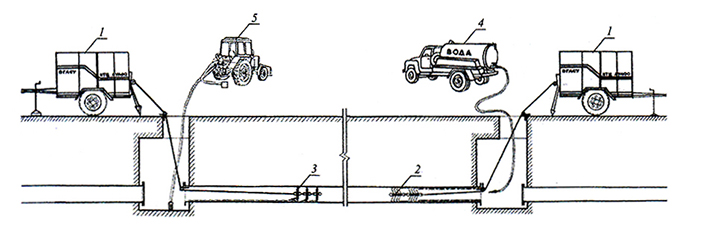

Рис. 5.22. Схема размещения технологического оборудования для прочистки трубопровода:

1 – тяговые лебедки; 2 – скребки для снятия продуктов коррозии и отложений; 3 – резиновые диски для прочистки трубы;

4 – автоцистерна для промывки трубопровода; 5 – трактор с помпой для откачки промывной воды

Рис. 5.23. Схема размещения технологического оборудования для нанесения цементно-песчаного раствора:

1 – набрызгивающая головка; 2 – разглаживающий конус; 3 – разглаживающая капсула; 4 – связка тягового троса, растворного и воздушного шлангов; 5 – растворосмесительная установка; 6 – тяговые лебедки; 7 – компрессор;

8 – автомобиль с песком и цементом; 9 – автоцистерна с водой; 10–помпа для откачки воды

При цементно-песчаном покрытии трубопроводов, имеющих значительный износ, достигается герметизация свищей размером до 10 мм трещин и неплотностей стыковых соединений, что позволяет быстро восстановить их работоспособность и санитарную надежность.

Техническое состояние сетей не всегда позволяет качественно выполнять реновацию трубопроводов. Зарастание трубы отложениями, наличие вмятин и катушек, выступающие сварочные швы и наплывы, а особенно неправильное присоединение вводов могут стать причиной серьезного повреждения трубопровода при его прочистке. Тяговое усилие лебедок в 10 т, металлические кованые скребки могут просто разрушить трубопровод.

Для предварительного осмотра и оценки состояния трубопровода используются телевизионные установки, позволяющие протянуть телекамеры через ремонтный участок трубопроводов, записать полученную информацию и одновременно наблюдать состояние внутренней поверхности труб на мониторе.

Телеинспекция позволяет выявить дефекты, вмятины, выступающие врезки, ремонтные чопы, электроды старой катодной защиты, грат на сварных швах, посторонние предметы, свищи и трещины. Полученная информация позволяет определить количество требуемых раскопок, более точно оценить объем работ по реновации и уточнить соответствие геометрии трубопровода схемам трассировки.Телеинспекционные установки НПО «Тарис» Р-100, Р-200 (Москва) и СТВС (Геленджик) позволяют производить видеосъемку внутренней поверхности трубы длиной до 250 м, передачу видеоизображения в цифровом формате на компьютер и распечатку выделенных видеокадров на цветном принтере. Вращающиеся телекамеры смонтированы на самоходной колесной тележке с плавной регулировкой скорости перемещения от 0 до 0,2 м/с (рис. 5.24).

Комплекс телеинспекции Робот Р-100 – переносной, а Робот Р-200 и СТВС смонтированы в кузове микроавтобуса, что позволяет оперативно производить инспекцию на ремонтируемом участке сети. Телеконтроль необходим также после окончания нанесения покрытия для обнаружения дефектов и сдачи выполненной работы заказчику (рис. 5.25).

Рис. 5.24. Управляемый телеробот

Рис. 5.25. Аппаратура для телеконтроля трубопроводов

НПО «Тарис» (Москва)

Перспективы применения технологии нанесения цементно- песчаных покрытий и оборудования при противокоррозионной защите трубопроводов определяются высокой технологичностью и низкой стоимостью по сравнению с традиционными способами ремонта, особенно в стесненных условиях и насыщенности территории подземными коммуникациями.

В состав оборудования для нанесения цементно-песчаного покрытия на существующие трубопроводы водопроводной сети входят растворо-смесительная установка, две лебедки с вариаторами скорости, набрызгивающая головка, растворные шланги, скребки для очистки труб, запасовочный трос.

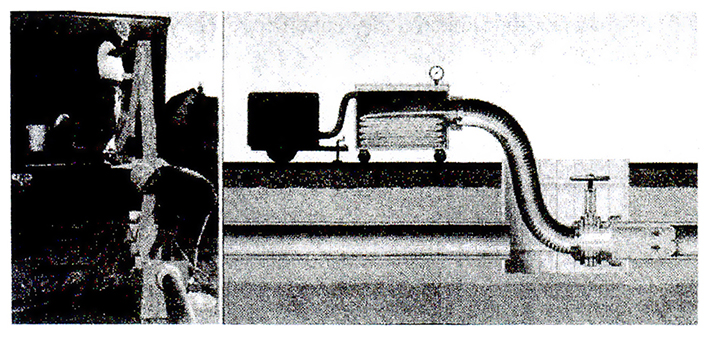

Растворосмесительная установка Р13 производства Strojstav (Словакия) (рис. 5.26) смонтирована на одноосном шасси, оборудована поршневым растворонасосом, позволяющим подавать цементно- песчаный раствор на 60 м по вертикали и 300 м по горизонтали. Нанесение раствора активизируется подачей воздуха от электрокомпрессора. Установка оборудована виброситом для предупреждения попадания крупных включений и бункером для сбора приготовленного раствора, соединенного с растворонасосом. Производительность установки от 1,5 до 4,8 м3/г мелкозернистого раствора. В комплект установки входят пять бронированных шлемов диаметром 32 мм и длиной 40 м с быстроразъемными соединениями. Шланги рассчитаны на давление 100 атм. Для подачи воздуха используются пластиковые шланги с капроновым кордом диаметром 12 мм.

Рис. 5.26. Растворосмесительная установка Р13 (Strojstav, Словакия)

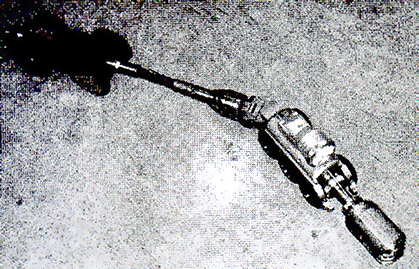

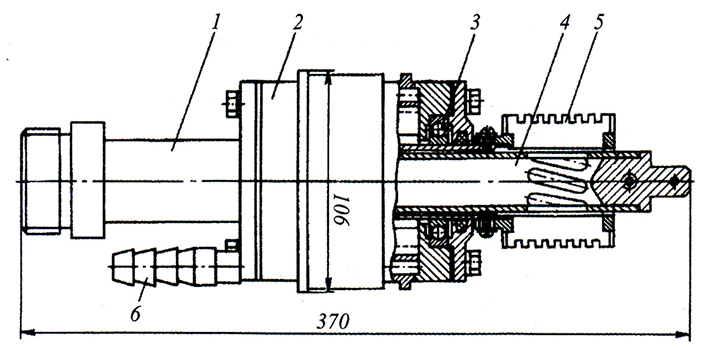

Разбрызгивающая головка для нанесения цементно-песчаного раствора изготовлена из нержавеющей стали фирмой «Ингмар-ХХ1» (Москва) по технологии фирмы Niedung Rohrsanierung GmbH (Германия). При помощи направляющих салазок головка центрируется в трубе (рис. 5.27).

Рис. 5.27. Головка с салазками в технологическом вырезе трубы

Головка состоит из корпуса с патрубками для подачи раствора и воздуха, закручивающего аппарата и разбрызгивающего барабана. Под действием подаваемого от компрессора воздуха закручивающий аппарат вращает установленный на подшипниках полый патрубок с прорезями для выхода раствора. Установленный на патрубке гребенчатый барабан, вращаясь вместе с патрубком, позволяет равномерно распылять цементно-песчаный раствор и с большой радиальной скоростью производить набрызг (рис. 5.28).

Рис. 5.28. Набрызгивающая головка фирмы «Нидунг»:

1 – патрубок подачи раствора; 2 – корпус; 3 – подшипник; 4 – полый вал с прорезями для выхода раствора;

5 – лопастное колесо; 6 – патрубок подачи раствора

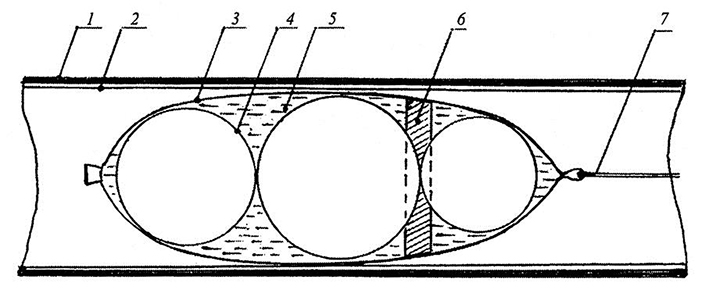

Вместе с разбрызгивающей головкой в трубе протягиваются разглаживающий конус и затирающая капсула (рис. 5.29). Корпус состоит из обоймы с укрепленными по периметру лепестками из тонких упругих пластин из нержавеющей стали. Конус разравнивает цементно-песчаный набрызг, делая поверхность более гладкой. Для уменьшения шероховатости покрытия после конуса протягивается капсула из прорезиненной ткани. Капсула заполнена накаченными воздухом резиновыми камерами, а в промежуточных полостях – водой, которая вытесняется через водопроницаемое кольцо на внутреннюю поверхность цементно-песчаного слоя, смачивает его, затирает, создавая на поверхности абсолютно гладкую водоцементную пленку.

Рис. 5.29. Разглаживающая капсула (конструкция ВГАСУ):

1 – стальная труба; 2 – цементнопесчаный слой покрытия; 3 – капсула из прорезиненной ткани;

4 – резиновая камера, наполненная воздухом; 5 –межкамерное пространство, заполненное водой;

6 – кольцо из водопроницаемой ткани; 7 – трос для протяжки капсулы по трубе со свежим цементно- песчаным покрытием

В опытно-промышленный комплекс входят две лебедки с дизельным и электрическим приводом. Лебедка для прочистки трубопровода запроектирована в ВГАСУ и изготовлена предприятием АО «Руцгормаш» (Воронеж). Дизельный двигатель, барабан и устройство для варьирования скорости смонтированы на одноосном прицепе. Лебедка оборудована мощным якорем для закрепления на рабочей площадке. Барабан вмещает 400 м стального каната диаметром 18 мм. Привод безбарабанной лебедки осуществляется при помощи гидрообъемной передачи с насосом с регулируемой цикловой подачей рабочей жидкости, что обеспечивает бесступенчатое изменение скорости движения стального каната и варьирование скорости протяжки от 0,3 до 15 м/мин. Скорость протяжки оборудования остается неизменной в течение рабочего цикла, что обеспечивается конструкцией безбарабанной лебедки. Тяговое усилие лебедки 10 т.

Лебедка для протягивания разбрызгивающей головки и подающих растворных шлангов, изготовленная фирмой Bagela-Baumas Minen GmbH (Германия), смонтирована на шасси, имеет стопорное якорное устройство и вариатор, обеспечивающий бесступенчатое изменение вращения вала, что позволяет поддерживать постоянную скорость тяги. Тяговое усилие при нанесении покрытий 3 т (рис. 5.30).

Рис. 5.30. Лебедка фирмы Bagela–BaumasMinenGmbH(Германия)

Для прочистки труб и удаления шлама используются стальные скребки с лепестками из кованой рессорной стали и резиновые диски для удаления отложений и ржавчины. Скребки и диски изготовлены для диаметров стальных труб согласно сортаменту. Запасовочный трос из стеклопластика длиной 200 м позволяет протянуть в трубопровод стальной трос лебедки. Для протяжки стального троса на краю люка колодца и фланце трубы устанавливаются специальные устройства с направляющими роликами.

5.5.2. ПОКРЫТИЕ ЦЕМЕНТНО-ПЕСЧАНЫМ РАСТВОРОМ

ТРУБОПРОВОДОВ БОЛЬШОГО ДИАМЕТРА

При строительстве водовода в Московской области от мкр. Митино к Зеленограду Мосводоканалом были поставлены технические условия, включающие наружную и внутреннюю антикоррозийную изоляцию трубопровода из стальных труб диаметром 1200 мм. Снаружи трубы были покрыты экструдированным полиэтиленом, что соответствовало техническим условиям.

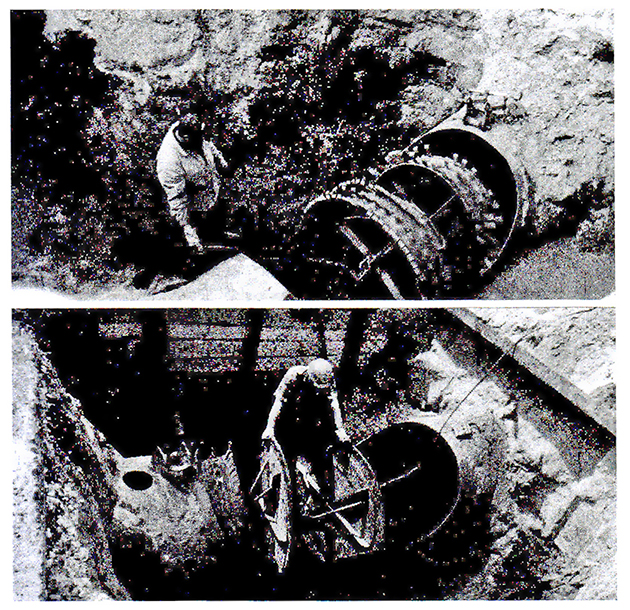

Внутреннюю изоляцию цементно-песчаным раствором было решено выполнять после укладки труб в траншею. Водовод длиной 460 м был разбит на участки, на которых были оставлены монтажные отверстия для облицовочной машины. В связи с тем что работы проводились в дождливый период, водовод заполнялся водой и заносился глиной и илом, поэтому перед началом работ по нанесению покрытия необходимо было прочищать и промывать трубопровод.

Для прочистки использовались скребки с лепестками из пружинной стали (рис. 5.31) и резиновые диски диаметром 1200 мм, смонтированные в стальных обоймах (рис. 5.32). Скребки и диски протягивались лебедкой фирмы «Volta» с тяговым усилием 15 т, удерживаемой якорями.

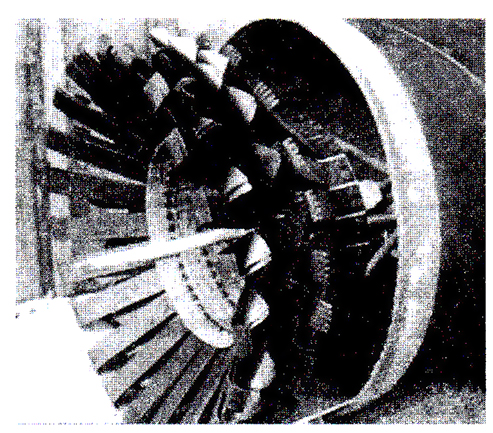

Рис. 5.31. Прочистка скребками трубопровода диаметром 1200 мм

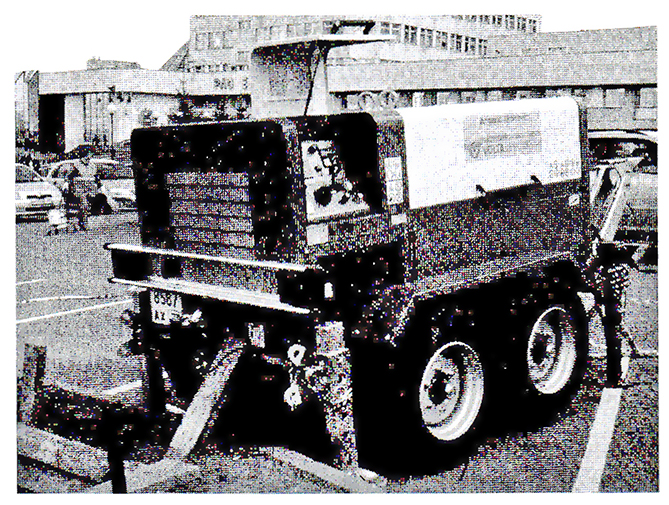

В лебедке конструкции «Volta» (рис. 5.33) тяговое усилие и скорость протяжки оборудования регулируются с высокой точностью электронным управлением, что отличает ее от лебедки ЗАО «Дор- комтехника», где скорость намотки стального каната устанавливается механическим переключением в диапазоне от 0,05 до 10 м/мин с шагом 0,01 м/мин и тяговым усилием 5 т.

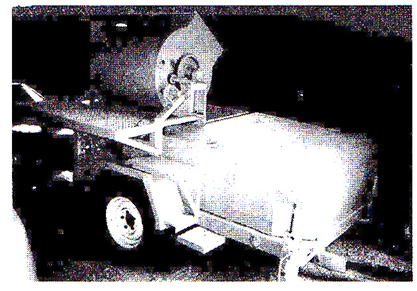

Приготовление цементно-песчаного раствора осуществлялось в растворосмесительной установке, изготовленной в ЗАО «Дорком- техника» (Москва), оборудованной высоконапорным двухпоршневым насосом КА-139 фирмы «Putzmeister» (Германия) (рис. 5.34).

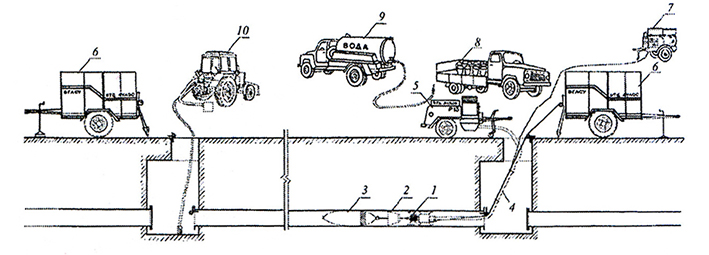

Рис. 5.32. Установка скребков и дисков для прочистки трубопровода

Рис. 5.33. Лебедка фирмы «Volta», Италия

Рис. 5.34. Растворосмесительная установка

ЗАО «Доркомтехника» (Москва)

Рис. 5.35. Подача раствора в бункер

Максимальное давление, развиваемое растворонасосом, 50 атм. при необходимом рабочем давлении 35-40 атм. и подаче раствора по горизонтали до 100 м. В растворомешалке барабанного типа с вращающимися лопастями приготовлялся раствор определенной консистенции, периодически сбрасывался в расположенный ниже бункер, откуда шнековым механизмом забирался в растворонасое и перекачивался в растворные шланги и далее в бункер облицовочной машины (рис. 5.35).

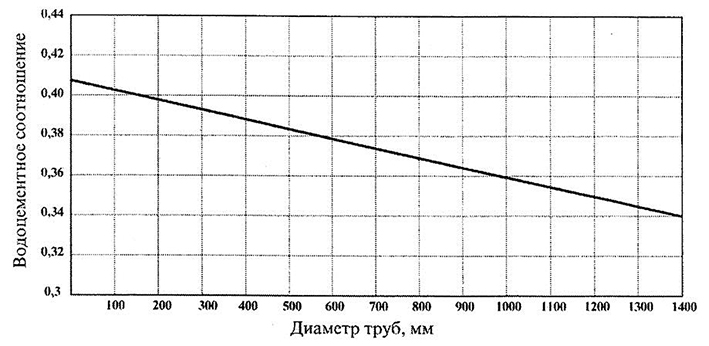

Растворомешалка и насос работали от электрического привода. Цементно-песчаный раствор приготавливался из карьерного кварцевого песка, рассеянного по фракционному составу, согласно ТУ 39-1554-91 и портландцемента М500 ГОСТ 10178-85 в соотношении 1:1. Водоцементное соотношение раствора составляло 0,35 и измерялось по осадке конуса СтройЦНИИЛа, которая была равна 6 см. Пластичность цементно-песчаного раствора контролировалась по графику (рис. 5.36). При увеличении содержания воды в растворе наблюдалось его сползание по стенке трубы и требовалось восстановление покрытия.

Рис. 5.36. График определения необходимой консистенции цементно- песчаного раствора в зависимости от диаметра труб

Оператор растворного узла во время процесса реновации обеспечивает работоспособность всех узлов установки, консистенцию цементно-песчаной смеси, подачу раствора в растворные шланги и поддерживает постоянную телефонную связь с оператором облицовочной машины.

Кроме операторов в состав бригады входят электрик и моторист, обеспечивающие подключение и работу всех механизмов в процессе реновации участка трубопровода; подсобные рабочие, осуществляющие загрузку цементом и песком растворосмесительной установки, укладку растворных шлангов и кабелей; руководитель облицовочных работ. Все действия персонала должны быть четкими и слаженными, направленными на достижение непрерывности процесса реновации, что позволяет получить покрытие постоянной толщины и с наименьшей шероховатостью. За один световой день, при отсутствии каких-либо непредвиденных обстоятельств бригада наносила цементно-песчаное покрытие на участке длиной около 100 м.

Одним из важных моментов при остановке процесса покрытия или его окончания является очистка набрызгивающей машины и растворосмесительной установки от цементно-песчаного раствора. Промывка растворных шлангов осуществляется при помощи прокачки воды и поролоновых шаров. При задержке промывки более чем на 40 мин происходит схватывание раствора в шлангах и выход их из строя или разрыв.

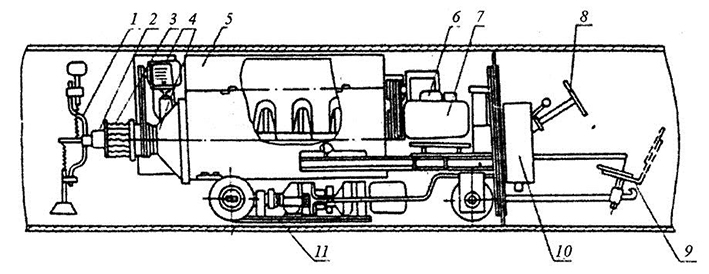

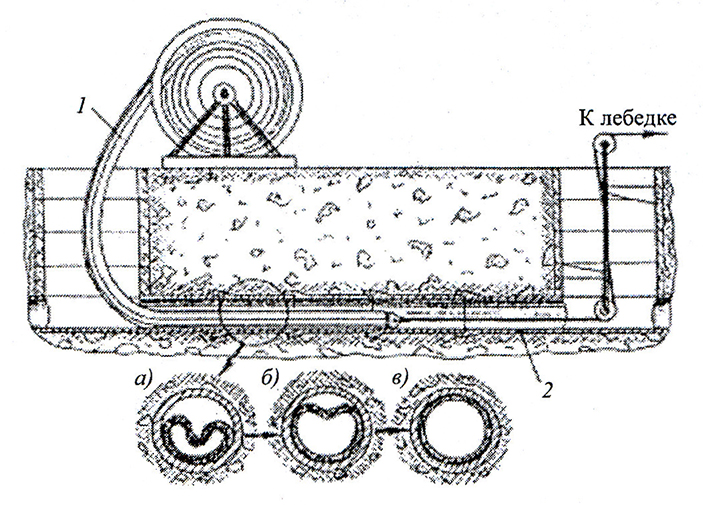

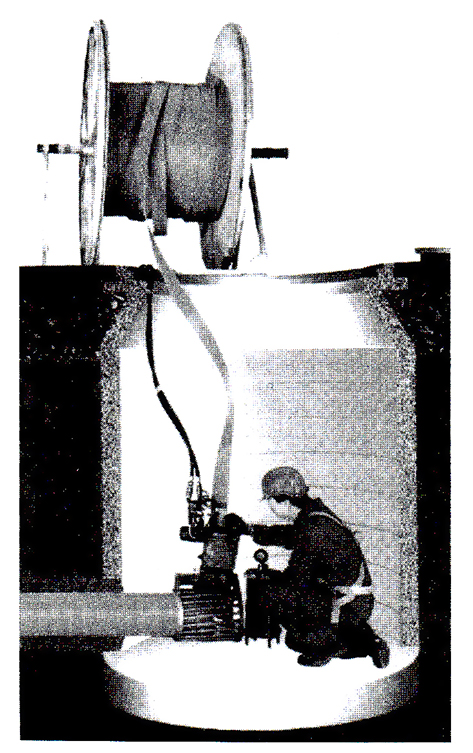

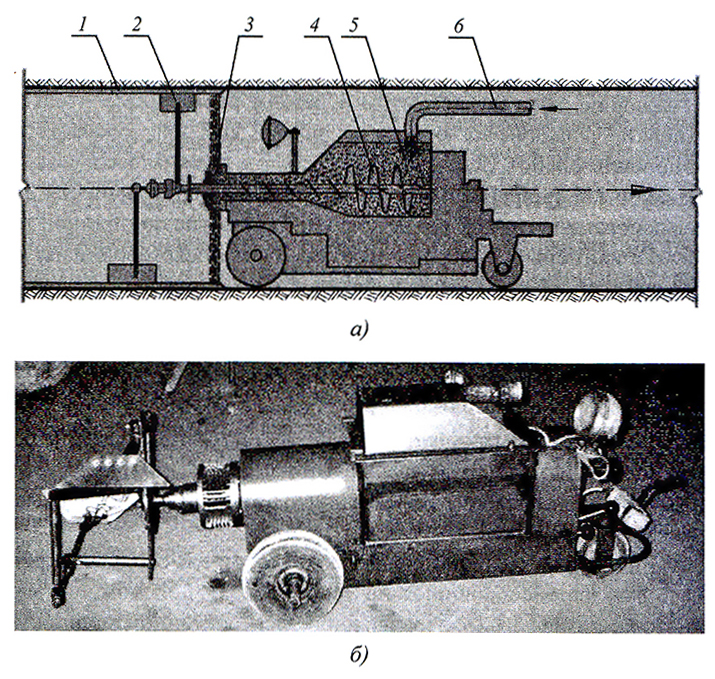

Облицовочная машина представляет собой самоходный агрегат (рис. 5.37), перемещающийся по трубопроводу при помощи электромотора, питаемого от передвижной электростанции мощностью 30 кВт. Машина оборудована бункером со шнеком, куда поступает цементно-песчаный раствор. На шнеке установлены набрызгивающая головка и лопатка для разглаживания нанесенного цементно- песчаного раствора. Шнек также приводится во вращение электромотором, позволяющим изменять не только скорость вращенияголовки и разглаживателя, но и поддерживать эту скорость постоянной во время всего рабочего цикла. Облицовочная машина имеет пульт управления и перемещает по трубе тележку с оператором.

Рис. 5.37. Облицовочная машина для нанесения цементно-песчаного покрытия:

а – разрез облицовочной машины: 1 – слой покрытия; 2 – разглаживающий механизм;

3 – набрызгивающая головка; 4 – шнек подачи раствора; 5 – бункер; 6–растворный шланг; б – общий вид

Оператор, перемещаясь по трубопроводу вместе с облицовочной машиной, контролирует скорость движения, подачу раствора в бункер, качество нанесения покрытия, натяжение лебедочного троса, растворного шланга и электрокабеля (рис. 5.38).

Рис. 5.38. Ввод облицовочной машины в трубопровод

При проведении работ по реновации водовода Митино – Зеленоград было обнаружено, что разглаживающие лопатки срезали слой нанесенного цементно-песчаного раствора с верхней части трубы. При замере диаметра трубы оказалось, что размер по вертикали на 15 см меньше размера по горизонтали, т. е. труба не круглая, а эллипсная. Так как процесс нанесения был только начат, то пришлось снять разглаживающие лопатки и наносить покрытие без разглаживания (рис. 5.39, а) после того, как было установлено, что эллипсность возникла на участке под действием грунта и движения экскаватора, засыпающего траншею.

На некоторых участках стандартный разглаживатель создавал достаточно гладкую поверхность, оставляя лишь небольшие риски (рис. 5.39, б). Для получения гладкой поверхности на элипсных трубах было предложено устройство (рис. 5.40), одинаково выполняющее ровное покрытие как на круглых и элипсных трубах, так и на трубах с вмятинами.

Рис. 5.39. Трубопровод с цементно-песчаным покрытием:

а – без разглаживания; б – разглаживание стандартным приспособлением;

в, г – состояние поверхности при применении разглаживающего устройства ВГАСУ

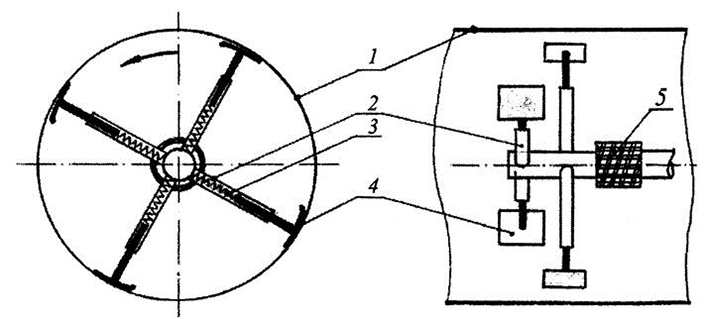

Разглаживающее устройство смонтировано на валу мыска за набрызгивающей головкой и представляет собой две пары соосных лопаток на стержнях, свободно перемещающихся в полостях трубок, приваренных к валу. При вращении вала под действием центробежных сил лопатки всей плоскостью прижимаются к поверхности цементно-песчаного раствора, создавая гладкую и уплотненную поверхность покрытия (рис. 5.39, в, г). Лопатки имеют с оной стороны плавный изгиб, предотвращающий срезание покрытия.

Рис. 5.40. Разглаживающее устройство для труб большого диаметра (конструкция ВГАСУ):

1 – труба с нанесенным цементно-песчаным покрытием; 2 – полый кронштейн; 3 – пружина;

4 – разглаживающая лопатка; 5 –разбрызгивающее устройство для нанесения цементно-песчаного раствора

Слой покрытия цементно-песчаным раствором толщиной 12 мм был равномерным по всей длине трубопровода.

После окончания нанесения покрытия трубопровод закрывался с обеих сторон полиэтиленовой пленкой во избежание быстрого испарения воды и появления трещин.

Опытно-производственный комплекс по нанесению цементно- песчаного покрытия во время производственных испытаний показал свою надежность и высокое качество произведенных работ.